A secção da Mecânica está dividida em duas áreas produtivas: 1) Maquinagem e 2) Tratamentos de Superfície. Nestas duas áreas produtivas as matérias-primas (alumínio, latão, magnésio, aço e titânio) são transformadas em componentes de grande exigência técnica e de elevado acabamento superficial servindo todos os produtos Leica.

A Maquinagem está equipada com máquinas de CNC de última geração, mas também possui equipamentos convencionais os quais, aliados à experiência e ao conhecimento dos nossos colaboradores, nos permitem realizar operações específicas e muito complexas que os produtos Leica exigem.

O Tratamento de Superfície inicia-se com o polimento manual, processo moroso e muito exigente, no qual os polidores, num trabalho verdadeiramente artesanal, propiciam às peças um acabamento único, caraterizado por padrões de elevada qualidade e exigência técnica. A Anodização, a Cromagem e a Pintura, aliadas à excelência dos processos de maquinagem, proporcionam peças de elevada qualidade estética e geométrica, garantida através do controlo de todas as unidades produzidas.

Torneamento CNC

O setor de torneamento está equipado com a última tecnologia de produção de peças cilíndricas. Todos os equipamentos dispõem de alimentação automática de barra para reduzir a intervenção do operador e garantir cadência de produção. O Torneamento CNC é a primeira fase do processo de produção de peças cilíndricas em alumínio, latão, magnésio, aço e titânio.

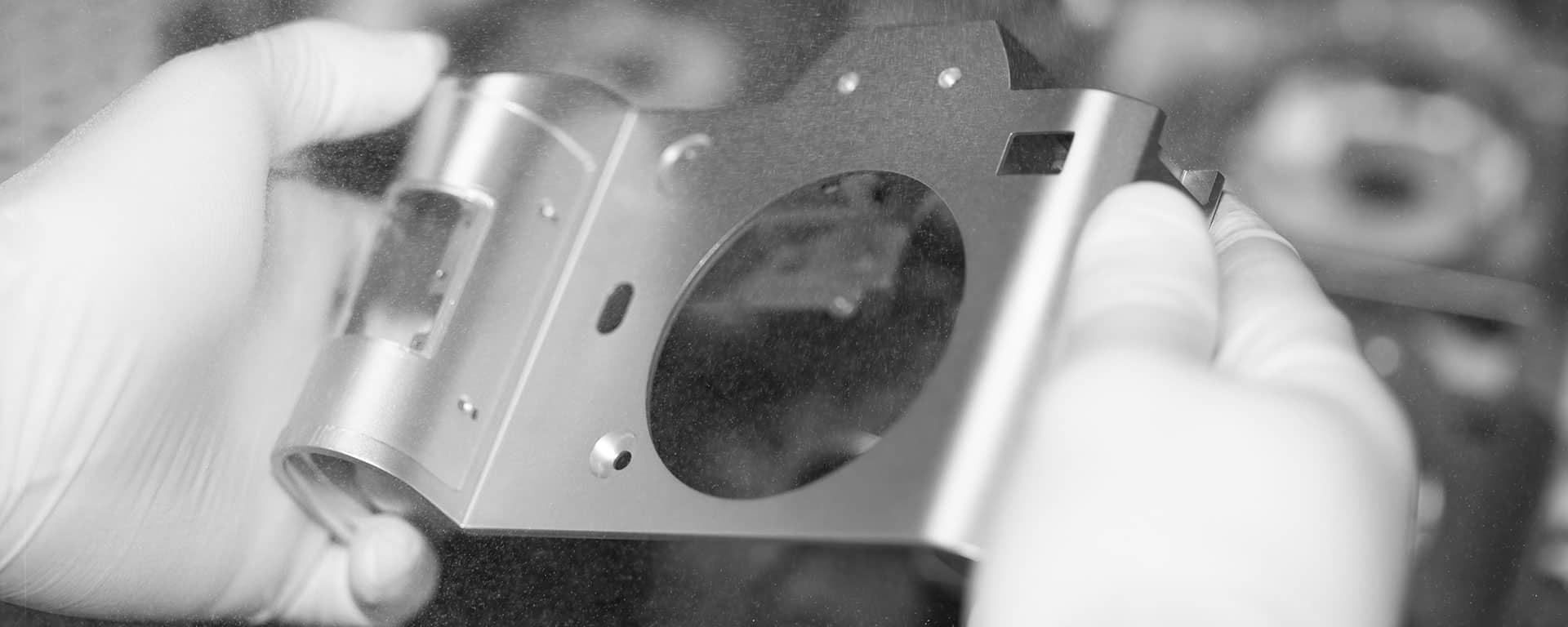

Fresagem

No setor da fresagem as peças são maquinadas a partir de blocos maciços (equipamentos horizontais), peças fundidas ou pré maquinadas (equipamentos verticais). Equipamentos de cinco eixos são utilizados para peças complexas e para protótipos. Neste setor, devido à complexidade das peças a nível geométrico e estético, a produção é realizada peça a peça e todas as peças são colocadas, retiradas e controladas pelo operador.

Torneamento Fino

No torneamento fino as peças são maquinadas de forma singular, sendo cuidadosamente controladas e colocadas em blisters individuais. Neste processo, garantimos a qualidade exterior de todas as peças cilíndricas. Possuímos, ainda, equipamento específico para roscar o corpo da objectiva. Esta operação permite integrar duas ou três peças através de roscas trapezoidais com dezenas de entradas que garantem um movimento constante e uniforme.

Gravação

Na gravação utilizam-se equipamentos específicos para gravar por penetração peças cilíndricas e superfícies planas. É a última operação do processo de maquinagem e as peças são trabalhadas individualmente para garantir o nível pretendido de profundidade, de espessura e de qualidade em todos os carateres. As peças são colocadas em blisters para evitar o contacto entre elas.

Maquinação Convencional

É um sector com um número mais reduzido de equipamentos nomeadamente, fresadoras e tornos convencionais. Atualmente, oferecem capacidade produtiva adicional aos processos de maquinagem CNC sendo utilizados sobretudo em intervenções simples. As arestas vivas das peças maquinadas são eliminadas com o recurso a ferramentas específicas e a trabalho manual.

Polimento

É a primeira fase do processo de tratamento de superfície. Neste setor realiza-se o polimento manual em peças provenientes da maquinagem, geralmente peças fresadas. Os operadores recorrem a processos minuciosos, ferramentas específicas e lixas muito finas para trabalhar as peças individualmente, de forma artesanal, contornando todas as arestas e superfícies. Todas as zonas visíveis das peças são trabalhadas cuidadosamente para garantir uma rugosidade constante.

Anodização

A anodização é um processo químico que confere resistência às peças e garante uma elevada qualidade estética em todas as peças de alumínio. As anodizações mais comuns são o negro e o branco, mas podem ser anodizadas outras cores em projetos especiais. Todas as peças anodizadas são integralmente controladas com critérios de qualidade extremamente rigorosos.

Cromagem

Tal como na anodização, a cromagem tem a finalidade de conferir resistência às peças e garantir uma elevada qualidade estética em todas as peças de latão. A cromagem é realizada a negro ou a cinza. Todas as peças cromadas são controladas individualmente com critérios de qualidade muito rigorosos.

Pintura cataforética KTL

Neste processo de electrodeposição as peças em magnésio são revestidas com o objetivo de aumentar a resistência à corrosão. Este processo tem de ser controlado cuidadosamente para, sem alterar as dimensões das peças, garantir a mesma espessura em toda a superfície.

Pintura

A pintura decorativa é efetuada numa sala class 10000. Os pintores utilizam gabaris produzidos à medida que permitem fixar as peças convenientemente e protegem as zonas da peça que não devem ser pintadas. A pintura é realizada manualmente peça a peça de forma cuidadosa para garantir que todas as zonas são devidamente pintadas e evitando sombras e marcas nas geometrias complexas da peça. Todas as peças são controladas individualmente com critérios de qualidade muito rigorosos.

Pintura Baixo Relevo

Neste setor, as peças encontram-se na fase final do processo de produção, tendo sido maquinadas e recebido tratamentos de superfície (isto é, anodização, cromagem ou pintura). Nesta fase utiliza-se um doseador para colocar tinta em excesso nas ranhuras das gravações efectuadas previamente. Posteriormente, procede-se à remoção da tinta em excesso. O resultado final é o preenchimento das zonas gravadas.